pcb中工艺边与mark点画法与注意事项

pcb在开展smt贴片加工的时候(smt),通常有3种方法(基于开钢网的情况):全手工、半自动、全自动。全手工就是刷钢网,置放电子元器件都是手工进行操作。半自动就是指手工刷钢网,置放电子元器件上自动贴片机。全自动就是指刷钢网和置放电子元器件都是机器设备全自动实现。对于全手工的大家就很好理解,毕竟人是活的,最智能的,碰到突发情况都可以想办法处理。可是机器设备不一样,它怎么知道这个电子元器件放到pcb的哪个位置呢?并且恰好和焊盘相互对应,芯片方位也不能错。在《pads输出bom表和位号图》中大家有提及如何输出元件坐标,里面就会有每个元件在pcb中的位置和方位信息,如下图所示:

自动贴片机就是依据这些数据来开展定位的,可是这就需要一个定位点,而mark点就是做为这个定位点而存在的。smt贴片机便会辨识这个mark点做为定位点,随后依据坐标和方位信息辨识电子元器件的位置和方位。通常mark点在单片的对角线上各放一个,成对出現,且按该对角线画出的矩形最好能包括该单片上所有的电子元器件。自然也可以做在工艺边上,同样需要放到对角线且成对出現。

那么工艺边是怎么回事呢?同样,如果是全手工,工艺边可以不需要,因为添加工艺边需要更多的板材。可是为了可以使用smt贴片机,就需要添加工艺边,这样smt贴片机才能使用夹具夹住pcb。自然如果单个pcb比较大,并且在距离板子边缘5mm没有电子元器件则可以不需要工艺边,夹具直接夹住板子就可以。另外在工艺边上除了添加mark点之外,还需要添加定位孔,这个主要是测试的时候使用。

那么了解了工艺边和mark点的用处之后,接下来大家就来看一下两个的要求以及如何添加。

1、工艺边

宽度不小于5mm,长度和板子等长即可。在拼板和单片都可以使用,上面可以打上mark点和定位孔。定位孔为通孔,直径为3mm左右。

对于工艺边的制作方法和拼板类似,使用2d线在所有层上画出和pcb等长,宽度5mm的图形,并且和原先的pcb开展连接,连接方式可以是v割、邮票孔或者连接条,依据实际需要。具体的操作过程可以看一下视频。做好的工艺边。

2、mark点

mark点有两部分,一个是中间的标记点,直径为1mm;另一个为圆点四周的圆形空旷区,圆心和中间的标记点的圆心重合,直径为3mm。

mark点设计方法:进入封装编辑器,在顶层置放一个直径为1mm的圆形贴片焊盘.

在顶层置放一个直径为3mm的铜箔挖空区:

在顶层阻焊层放置一个直径为3mm的铜箔

保存即可。在使用时直接进入eco模式,添加mark点封装就可以,在mark点空旷区内不能有走线和2d线。

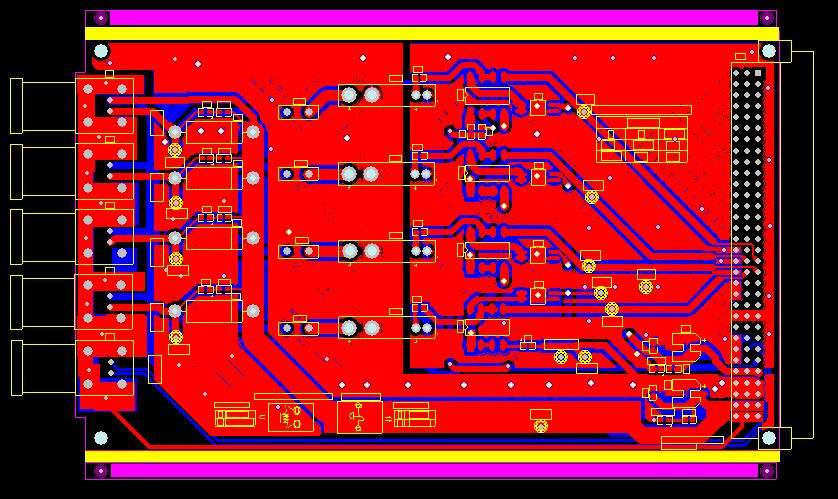

设计好工艺边、mark点以及定位孔的pcb。

以上就是工艺边和mark点的作用和制作方法,具体的细节需要根据自己的生产厂家的要求进行制作修改。